Spannmittellösung befähigt zu Automationsprozess

Berlin ist immer eine Reise wert. Das bestätigt sich ganz besonders beim Besuch von Siemens Energy – einem international führenden Energietechnologiekonzern. Das im Jahr 2020 aus der Siemens AG ausgegliederte Unternehmen entwickelt und produziert ein breites Spektrum an Lösungen für die Energieversorgung: von konventionellen Technologien wie Gas- und Dampfturbinen, Generatoren und Transformatoren bis hin zu technischen Lösungen für erneuerbare Energien. Für ein Automationsprojekt am Standort in der deutschen Hauptstadt greift Siemens Energy auf Produkte und Services des Spann- und Greifmittelspezialisten Röhm aus Sontheim a.d. Brenz zurück.

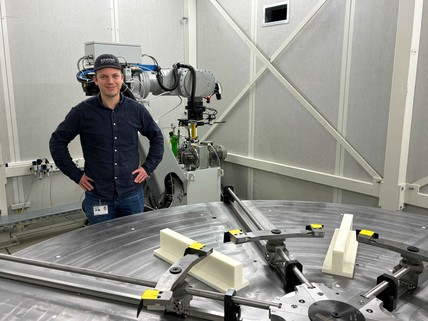

Der Standort Berlin fokussiert sich auf die Weiterentwicklung globaler Energietechnologien und die Umsetzung nachhaltiger Energieprojekte. Hier spielen Gas- und Dampfturbinen sowie weitere Technologien eine bedeutende Rolle. „Beim vorliegenden Projekt handelt es sich um eine der in unserer Turbinenfertigung noch relativ seltenen robotergestützten Anwendungen“, führt Markus Zapke, Teamleiter im Bereich Equipment, Tooling und Processes, in die Thematik ein. „Hier werden Verdichter-Leitringe für Kraftwerksturbinen bearbeitet. Es bestand der Bedarf an einer universellen, automatisierten und flexiblen Spannlösung.“

Matthias Barth, Sales Engineer und Fachberater bei Röhm, ergänzt: „Siemens Energy Berlin nutzt bereits seit langem viele unterschiedliche Spannmittel von uns auf verschiedenen Maschinen.“ „Wir setzen Röhm-Spannmittel seit etlichen Jahrzehnten im Rahmen von Maschinenneubeschaffungen und -ertüchtigungen ein“, bestätigt Zapke. „Röhm ist innerhalb unserer Fertigung eine bewährte und bekannte Marke.“

Ausgangslage

Bei der Lösungssuche gab es zunächst Ansätze, die Spanneinrichtung von einem kleineren Wettbewerber aus dem Sondermaschinenbau entwerfen zu lassen. Dennoch wurde Röhm von Beginn an als Experte für nichttriviale Spannlösungen präferiert, der auch offensiv kundenspezifische Lösungen anbietet. Worum geht es konkret? Gesucht – und letztlich auch eingeführt – wurde ein individuelles, hydraulisch bedientes Spannsystem zur schonenden und sicheren Aufspannung von Turbinen-Leitringen. Es gab bis zu diesem Zeitpunkt noch kein vergleichbares ‚Konkurrenzfutter‘ innerhalb der Fertigung, und im Rahmen der Ausschreibung wurden durchaus Wettbewerber angefragt – letzten Endes bekam Röhm den Zuschlag. Warum, ist nachfolgend beschrieben.

Siemens Energy hatte bis zur Lieferung des Futters einen Handarbeitsplatz für den inzwischen automatisierten Prozess. Aufgrund der Lärmbelastung befindet sich dieser Arbeitsplatz in einer Schallschutzkabine und der Werker muss einen Gehörschutz tragen. Darüber hinaus handelt es sich um eine körperlich besonders anstrengende Tätigkeit, ähnlich der Arbeit mit einem Presslufthammer. Daher forderte die Arbeitssicherheit von Siemens Energy eine Veränderung in diesem Wirkungsbereich. „Die vorhergehende manuelle Spannlösung war vor allem ein ‚Gefühlsthema‘ des Bedieners“, geht Barth näher ins Detail. „Jetzt ist er vor allem für das Einlegen des Werkstücks verantwortlich, den Rest übernimmt die Technik.“ So wird die wertvolle Gesundheit des Personals geschützt. Lärmbelästigung und körperliche Überanstrengungen gehören der Vergangenheit an. Zapke ergänzt: „Weitere entscheidende Vorteile des Systems sind, dass sich nun zum einen unser gesamtes Portfolio unterschiedlicher Leitscheiben spannen lässt. Zum anderen sparen wir pro Bauteil circa zehn Minuten Zeit ein. Es bleibt jedoch zu erwähnen“, und dabei blickt der Teamleiter mit einem auffordernden Zwinkern Matthias Barth an, „dass wir vielleicht noch nicht jede mögliche künftige Designvariante unserer Produkte berücksichtigen konnten und wir in Zukunft unter Umständen nochmals modifizieren müssen.“

Prozessanstoß und Fertigungsablauf

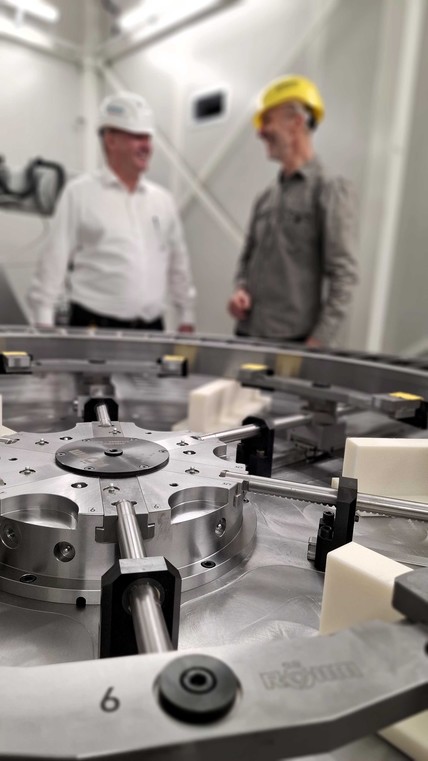

Wie alles begann: Der erste Kontakt erfolgte am Nikolaustag 2022 mit einer E-Mail an Röhm vom zuständigen Planer Tim Brückmann bei Siemens Energy. Es folgten diverse Telefonate und Besuche zur genaueren Definition der Anforderungen wie Spannung des Bauteils auf dem Maschinentisch, wiederholgenaue konzentrische Positionierung des Bauteils, Aufnahme verschiedener Durchmesser sowie unterschiedlich hoher Innenringe der Bauteile, keine Verformung der Bauteile durch Spann- oder Prozesskräfte, Spannung geteilter Bauteile, Sicherung gegen Lageänderung (Verdrehen, Verschieben, Anheben), Nutzung des vorhandenen Tisches inklusive Unterbau, Kommunikation zwischen Stemm- und Spannsystem, Beladung der Anlage von oben, ausreichend Platz für Leitscheibe inklusive Hebevorrichtung / Anschlagmittel, Erreichbarkeit des Außendurchmessers vom Innenring für das Werkzeug, Erfüllung von EHS-Anforderungen (EHS = Arbeitssicherheit), einfache Handhabung, robuster Prozess, wartungsarm sowie einfache Austauschbarkeit der Spannelemente. „Es wurden mehrere Lösungsvarianten entworfen und diskutiert, bis die derzeit optimale Lösung gefunden wurde“, erinnert sich Markus Zapke. „Die Bestellung ist im Juli 2024 bei Röhm eingegangen und Anfang 2025 lieferten wir die Spannvorrichtung“, konkretisiert Barth. Dennis Wolf, verantwortlich für die Einführung von robotergestützten Fertigungslösungen bei Siemens Energy, begleitete praxisnah das Projekt. Heute ist das Spannmittel voll funktionsfähig und wird aktuell weiter optimiert.

Ein typischer Fertigungsablauf umfasst das Auflegen des Bauteils auf die Spannvorrichtung mit anschließender ‚grober‘ Ausrichtung. Danach findet das hydraulische Spannen sowie der Zerspanungsprozess statt. Nach dem Bearbeiten folgen das Entspannen sowie der Abtransport. „Den größten Effekt erzielen wir dabei nun mit dem durch einen Roboter geführten Hauptprozess“, sagt Zapke.

Und wo hakte es mal?

In jedem Projekt gibt es Phasen, wo es nicht so reibungslos funktioniert. Hand aufs Herz: Wann kam es zu ‚speziellem Abstimmungsbedarf‘? „Aus Kundensicht gab es eine Hürde beim zunächst nicht gemeinsamen Verständnis in Bezug auf den Leistungsumfang des Projektes“, eröffnet Zapke. „Röhm ging wohl zunächst davon aus, lediglich eine Spanneinrichtung zu liefern, also ohne Einbindung in unser Gesamtsystem oder Inbetriebnahme. Dazu sind wir als Turbinenbauer jedoch nicht in der Lage – das ist schlicht nicht unsere Expertise. Wir waren von einer Integration des Spannsystems seitens des Herstellers ausgegangen. Das Thema hätte aus unserer Sicht beinahe zum Projektabbruch geführt. Unterstützung gab es auf kommunikativer Ebene dann von der übergeordneten Führungsetage, um gemeinsam eine optimale technische Lösung zu erzielen. So ließ sich eine Übereinstimmung finden bzw. der Lösungswille aller Partner wieder wecken. Letztlich hat unser Fachpartner der Fertigungseinrichtung (Fa. Racontec) hier ebenfalls unterstützt und die Spanneinrichtung mit Röhms Hilfe in die Anlage integriert.“

„Aus technischer Sicht ist noch die Grundplatte des vorhandenen Trägersystems und die damit verbundene aufzunehmende Gesamtmasse inklusive Werkstück als Herausforderung zu nennen“, führt Barth weiter aus. Zu guter Letzt begleitete ein Röhm-Servicetechniker die Installation ‚vor Ort‘ in Berlin. Eine gesonderte Schulung oder Einweisung erübrigte sich, da das Siemens-Personal von Projektbeginn an involviert war.

Berliner Resümee

Siemens Energy nutzt bereits seit langer Zeit Spannmittel von Röhm, darunter Planscheiben bis zu 2.000mm Durchmesser. Daher fragte Planer Tim Brückmann am 6. Dezember 2022 bei Röhm nach einer Lösung für seine Aufgabenstellung „Spannen von großen Ringen und Ringsegmenten mit Durchmessern zwischen 1.500 und 2.500mm“ an, inklusive zu Berichtsbeginn aufgezählter ‚Wunschliste‘. Nach einigen Besprechungsrunden wurde die kundenspezifische Spannlösung KFG300/3/6 gefunden, welche die meisten Kundenwünsche erfüllte. Im Sommer 2024 bestätigte Siemens Energy die Bestellung. Anschließend entwickelte und fertigte Röhm die speziell der Aufgabe angepasste Lösung. Im Januar 2025 lieferten die Sontheimer das im Februar mit Unterstützung vom Röhm Service aufgebaute Spannsystem. Heute sorgt insbesondere Dennis Wolf von Siemens Energy dafür, dass die Anlage reibungslos funktioniert.

Das gemeinsame Projekt zeigt einmal mehr, dass eine anspruchsvolle, effiziente und hochgenaue Fertigung einer ebenso effizienten Teileaufspannung bedarf. Auch auf den ersten Blick scheinbare Nebenprozesse tragen maßgeblich zum Erfolg eines Vorhabens bei. „Die bestehende Anlage ist heute mit dem beschafften Sonderspannmittel bestens versorgt“, fasst es Markus Zapke im abschließenden Statement mit feinem berlinerischem Humor zusammen. „Bei ähnlichen Aufgaben ist die Wahrscheinlichkeit hoch, dass wir wieder auf Röhm zurückgreifen.“

Kontakt

Sie haben eine spezialle Spannaufgabe? Fordern Sie uns!

Kontaktieren Sie Ihren persönlichen Ansprechpartner

oder schreiben Sie uns an

Branchen-Know-how

Unsere Expertise für Ihren Erfolg

Beispiele gefällig? Lassen Sie sich von unseren innovativen Umsetzungen für zahlreiche Branchen inspirieren!