Die Firma ASEDO GmbH + Co. KG ist ein innovativer Partner für individuelle zukunftssichere Lösungen in der Fertigungs- und Prozessindustrie. Seit knapp drei Jahrzehnten vertrauen die Mittelfranken immer wieder auf Produkte der RÖHM GmbH. Als sich die Verantwortlichen für ein neues Projekt auf die Suche nach dem am besten geeigneten Angebot begaben, entschieden sie sich erneut für Spannmittel des Anbieters mit Sitz in Sontheim a.d. Brenz.

Dombühl im Landkreis Ansbach zählt zur Metropolregion Nürnberg. Gut 20km südlich des Touristenmagneten Rothenburg ob der Tauber ist der Spezialist für Metallverarbeitung und Schaltschrankbau ASEDO beheimatet. Vom Fräsen, Drehen, Lasern, Schweißen und Kanten bis hin zur Konstruktion und Elektromontage erstreckt sich das vielfältige Fertigungsangebot der Süddeutschen.

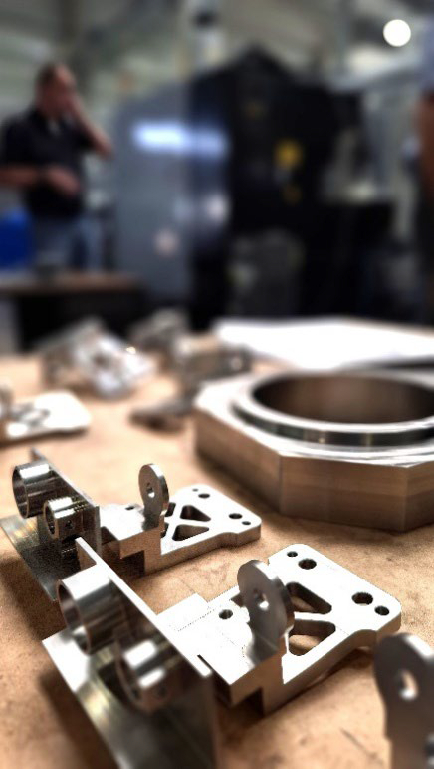

„Wir sind seit 1986 am Markt – seitdem wachsen und entwickeln wir uns stetig weiter“, berichtet Andreas Schwab. „Heute beschäftigen wir über 170 Mitarbeitende, die an modernen sicheren Arbeitsplätzen mit einem gepflegten Maschinenpark arbeiten“, betont der Geschäftsführer. „Wir fertigen unter anderem Maschinenteile für die chemische und pharmazeutische Industrie und verfügen deshalb über umfangreiche Erfahrung mit Einzelteilen aus rost- und säurebeständigem Material. Darüber hinaus bauen wir Schaltschränke und Steuerungen für Produktions-, Verpackungs- und Fördersysteme im Spezialmaschinenbau.“

„Die Zusammenarbeit zwischen ASEDO und RÖHM besteht schon eine lange Zeit, bestimmt knapp 30 Jahre“, schätzt Dirk Gaarz, Sales Engineer beim Spann- und Greifmittelspezialisten. „Exakt seit 1997“, konkretisiert Geschäftsführer Schwab mit enem leichten Schmunzeln: Die Kooperation startete mit seinem Vorgänger Friedrich Mayer. Die Fertigung sei seit eh und je auf RÖHM-Spannmittel abgestimmt – und die Mittelfranken waren damit immer sehr zufrieden.

Alles aus einer Hand

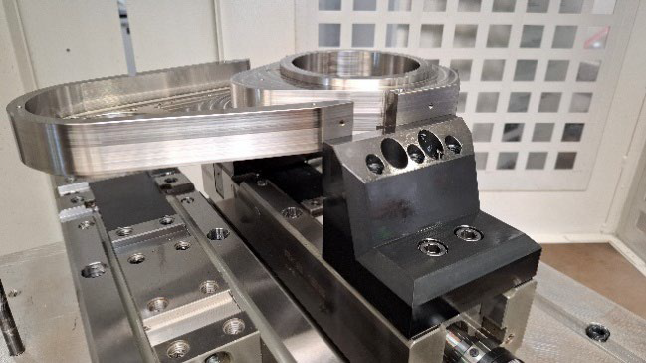

Beim neuen Projekt wurden für die neue Anlage mit inzwischen drei Hermle Bearbeitungszentren vom Typ C42 – inklusive Hermle Automationslösung RS2L – Kompaktspanner für die Paletten gesucht. Im Jahr 2021 lieferte der Anbieter aus Gosheim seine erste Maschine, gefolgt vom Automationssystem. Das zweite und dritte Bearbeitungszentrum platzierte ASEDO anschließend ebenfalls direkt an der Roboterzelle. Die ersten Prototypen der RÖHM-Spannbacken konstruierte und fertigte das ASEDO-Team selbst – legte jedoch hohen Wert darauf, dass RÖHM für diese Spannmittel die Produkthaftung übernahm. „Dass RÖHM sich darauf einließ, war der ausschlaggebende Punkt für unsere positive Entscheidung in diesem Projekt“, erinnert sich Schwab.

Jahrzehntelange Kooperation

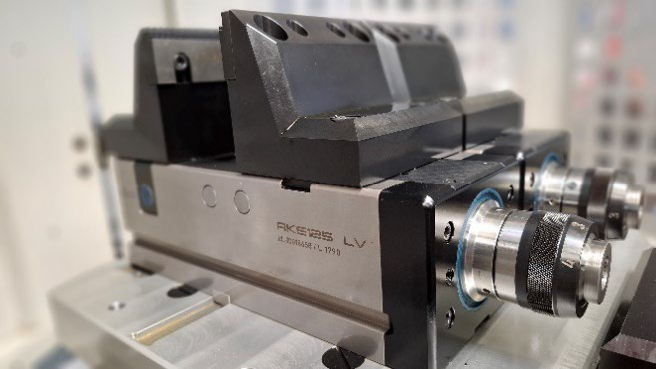

„Der Standard RKE basic war zu schwer und zu lang, daher schlug mein Vorgänger Gerhard Häutle den leichteren RKE LV mit gleicher Spannkraft, aber kurzer Bauart vor“, erläutert Dirk Gaarz. Da Gerhard Häutle in Pension geht, übergibt er das Projekt an seinen Kollegen Gaarz, steht für weitere Beratungen aber stets gerne zur Verfügung: „ASEDO hatte für die Fertigung bereits Sonderbacken entworfen, die den RÖHM-Spannern angepasst und als Komplett-Spannmittel angeboten wurden. Den Verantwortlichen bei ASEDO war es in diesem Zusammenhang auch besonders wichtig, dass RÖHM die Haftung für diese Sonderbacken übernimmt. Nach anfänglichen Versuchen fiel die Wahl auf die Spanner RKE125 LV mit geringem Gewicht (27 kg), enormer Spannkraft und passender Backenbreite von 125mm. Diese tragen nun die speziell von ASEDO konstruierten Backen.“

Andreas Schwab ergänzt: „Wir waren für die Automation von Stückzahl 1 mit Palettenspeicher für die Einzelteilbearbeitung auf der Suche nach einem geeigneten Spannmittel. RÖHM war dabei aufgrund der langjährigen ausgezeichnten Erfahrungen sicherlich als Favorit gelistet – und bekam letztlich auch den Zuschlag – wobei wir uns bezüglich Qualität und Serviceunterstützung durchaus nach Alternativen umgeschaut hatten. Die Umsetzung verlief über das gesamte Projekt hinweg hervorragend. Wir planen außerdem in näherer Zukunkft, die Magazinkapazität des Werkstückspeichers zu erweitern und aufzustocken.“

Prozessanstoß und Fertigungsbeschreibung

Nachdem bei der aktuellen Suche der erste Lieferant ausgeschieden war, konzentrierte sich ASEDO auf die schon in der Fertigung befindenden Spannmittel von RÖHM. Diese eigneten sich allerdings nur bedingt für die Fünfachsbearbeitung. „Bei unserem Bestand in der Fertigung befanden sich selbst gefräste Backen im Einsatz. Aufgrund der Modifikationen war dies bereits eine optimale Lösung und für den Fünfachsbereich geeignet. Nichtsdestotrotz wollten wir noch mehr in Richtung ‚Standard‘. Nach der Beratung und gemeinsamen Abstimmung konnte RÖHM uns anbieten, dass wir diese Backen als konstruierte und geprüfte sowie als Originalbestellteile von RÖHM beziehen können. Das ist schon ein Top-Service, den wir hier geboten bekommen“, weiß Schwab zu schätzen.

Und die Sontheimer lieferten weitere hilfreiche Unterstützung: Es gab Versuche mit den Spannmitteln und Beratung ‚vor Ort‘ in Zusammenarbeit mit ASEDO. Die Kundenwünsche fanden in Zusammenarbeit mit der Konstruktionsabteilung von RÖHM Berücksichtigung. Vorab lieferten die Sontheimer Versuchsspanner an Andreas Mack (Meister Fertigung) und Industriemeister Wladimir Lang. „Der Prozess umfasste die Konstruktion, Fertigung und Überprüfung bis hin zu heute bestellfähigen Produkten, die wir uns ausgedacht hatten“, fasst Schwab zusammen.

Vorteile beim Nutzer

Zunächst kamen die neuen RÖHM-Produkte an der Einzelmaschine von Hermle zur Anwendung und wurden dann in die Robotik- bzw. Automatisierungslösung RS2L – ebenfalls von Hermle aus Gosheim – überführt. Anschließend wurden zwei weitere Hermle-Maschinen in den Prozess eingebunden, der sicher und hochproduktiv selbst komplexe Teile produziert. Inzwischen sind die RÖHM-Artikel als StandardSpannsysteme für die restliche Fertigung im Bereich Fräsen installiert, um ein einheitliches Spannkonzept zu erhalten. „Es sollen in Zukunft nur noch zwei verschiedene Spannmittel bei uns zur Anwendung kommen. Die automatisierte Anlage deckt in ihrer Endausbaustufe mittlerweile knapp 35 Prozent der gesamten Produktion in unserem Bereich des CNC-Fräsens ab“, konkretisert Schwab. „Die Modifikation der Backen war eine direkte Lösung der Mitarbeiter aus früheren Anforderungen. Die Idee war, einen ursprünglich für den Einsatz im 3-Achs-Bereich gedachten Schraubstock für 5-Achs-Anwendungen zu nutzen. Das ist uns bis hin zur Umsetzung als Standardprodukt bei RÖHM gelungen.“

Zusammenfassung und Ausblick

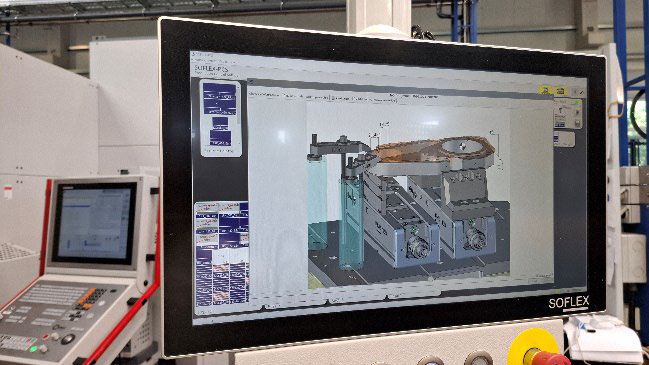

Andreas Schwab, Geschäftsführer bei ASEDO, begleitete persönlich das Projekt, betont aber anerkennend: „Die CAM-Programierer und EDV-Abteilung sowie das Fertigungsteam waren von Beginn an vollständig involviert. Das ist der eigentliche Schlüssel! Insofern dürfen wir alle gemeinsam stolz darauf sein, dieses anspruchsvolle Konzept derart wirkungsvoll umgesetzt zu haben – und RÖHM mit seinem Team hat daran einen ganz wesentlichen Anteil.“ Industriemeister Wladimier Lang ergänzt: „Die Kombination aus Top-Leuten der Firmen, exzellenten Programmen der CAM-Experten sowie sowie der gegenseitige Austausch im Team – das war das A und O für diesen Erfolg.“

„Das Projekt konnten wir auf der ‚grünen Wiese‘ umsetzen. Wir starteten mit modernsten Anlagen und top Equipment, um direkt hocheffektive Bearbeitungen zu erzielen“, erläutert Schwab. „Üblicherweise verläuft ein solcher Prozess umgekehrt. Wir haben das Ganze praktisch von hinten aufgesattelt… und das geht nur mit der vollen Einsatzbereitschaft des Teams.“ „Ohne die Zuverlässigkeit und Präzision der RÖHM-Spannbacken wäre der Projekterfolg vielleicht gefährdet gewesen“, wirft Gerhard Häutle ein. „Es war in den letzten drei Jahren aber kein einziger Servicefall notwendig. Das ist super und zeigt, dass die Ausrüstung ausgezeichnet funktioniert.“

„Auch die Lieferung und Unterstützung von RÖHM erfolgte stets erstklassig“, bestätigt Wladimir Lang. Die Anlage deckt inzwischen rund ein Drittel der gesamten Fertigung beim CNC-Fräsen ab. Geschäftsführer Andreas Schwab finalisiert: „Letztlich hat alles funktioniert, wie wir uns das vorgestellt haben. Die logische Folgerung daraus ist, dass sich bereits wieder 45 RÖHM-Spannmittel in unserer weiteren Planung befinden.“

Über die Röhm GmbH:

Die Röhm GmbH mit Hauptsitz in Sontheim an der Brenz (Baden-Württemberg) sowie den Produktionsstandorten in Dillingen (Bayern) und St. Georgen (Schwarzwald) ist spezialisiert auf die Entwicklung, Konstruktion und Herstellung von hochpräzisen robusten sowie langlebigen Spann- und Greifmitteln. Die Produkte sind „Made in Germany“. Die Spann- und Greifmittel von Röhm werden weltweit von nahezu allen renommierten Herstellern aus den Bereichen Automobilindustrie, Bahntechnik, Uhren, Medizintechnik, Energietechnik sowie in der Holzbearbeitung eingesetzt. Röhm fertigt ebenfalls Sonderspannmittel und Handling-Vorrichtungen zur Verwendung in Reinräumen nach Reinraumklasse ISO 7.

Röhm hat eigene Niederlassungen in England, Frankreich, Italien, Schweiz, Spanien, Polen, USA, China und Mexiko. Das im Jahr 1909 gegründete Unternehmen wurde weltweit schnell für seine Bohrfutter bekannt. Bis heute entwickelt und produziert Röhm am Standort Sontheim Bohrfutter, die weltweit von nahezu allen Herstellern auf ortsfesten sowie handgeführten Elektrowerkzeugen zum Schrauben und Bohren eingesetzt werden.

www.roehm.biz