Die österreichische EV Group setzt zur Einzelteilfertigung für ihre Prozessanlagen auf ausgeklügelte Automatisierungslösungen auf Bearbeitungszentren von Hermle. Herzstück der Anlagen sind Sonderspannsysteme von Röhm. Der Clou: Für das variantenreiche Teilespektrum werden insgesamt nur acht Spannmittel benötigt. Das spart nicht nur Platz und Kosten ein, sondern reduziert obendrein den Wartungsaufwand.

Die EV Group, kurz EVG, ist der führende Hersteller von Prozessanlagen zur Waferbearbeitung für die Halbleiterindustrie, die Mikrosystemtechnik und die Nanotechnologie. In enger Zusammenarbeit mit einem weltweiten Kundenkreis entwickelt EVG innovative Anlagen zur Herstellung von Mikro- und Nanobauteilen. Das Produktspektrum umfasst Lithographieanlagen, Waferbondanlagen und Inspektionssysteme welche am Firmenstandort im österreichischen St. Florian am Inn gefertigt werden. Das Unternehmen wurde 1980 von Erich und Aya Maria Thallner gegründet. Zu den Kunden zählen heute namhafte Unternehmen wie beispielsweise Samsung, Sony oder General Motors. „Unsere Kernkompetenzen sind heute in erster Linie die Lithographie und das Waferbonding“, erklärt Herbert Tiefenböck, Corporate Operations Director bei EV Group, und Spezialist für die spanende Fertigung im Hause EVG. Bearbeitet werden Werkstoffe von Aluminium, Messing über Titan, bis hin zu Kunststoffen wie beispielsweise Peek. „Zu 70 Prozent wird bei uns Aluminiumguss bearbeitet“, betont Tiefenböck. Bereit seit dem Jahr 2000 beschäftigt sich der Sonderanlagenbauer intensiv mit dem Thema mannlose Fertigung. „Damals galt die Ansicht, dass eine Roboterfertigung allein für die Serienfertigung gilt“, so Tiefenböck. „Aus unserer Sicht ein Irrglaube, da sich auch in der Einzelteilfertigung eine Automatisierung realisieren lässt – vorausgesetzt, man definiert einen gemeinsamen Nenner zur Konfiguration einer solchen Anlage.“ Dass dieses Konzept funktioniert, hat EVG schon vor 17 Jahren mit entsprechenden Anlagen und einem Lader von Frei unter Beweis gestellt.

Als es um den Austausch dieser Anlagen ging, hat sich EVG vor ein paar Jahren mit Hermle und Röhm in Verbindung gesetzt, um eine entsprechende Lösung entwickeln zu lassen. Es sollte eine Anlage kreiert werden, in der sogenannte „Schraubstock-Werkstücke“ mit den Aussenmaßen von 20 x 20 mm und einer Höhe bis 150 mm, bis hin zu maximal 200 x 200 mm in einer Anlage bearbeitet werden können. „Bei den marktüblichen Spannsystemen mussten wir während unseren Recherchen feststellen, dass wir für unser Teilespektrum 37 Spannmittel benötigen, wenn wir die Störkanten klein halten wollen“, so Tiefenböck. In Anbetracht des Platzbedarfs für diese Vielzahl an Spannmitteln in einer Laderzelle, musste also nach einer anderen Lösung gesucht werden. „Wir sind dann vor fünf Jahren auf Röhm zugegangen und haben dort nach entsprechenden Sonderspannmitteln angefragt“, erklärt Tiefenböck. Die Aufgabenstellung lautete ein Spannmittel zu liefern, das im Spanraum unempfindlich ist gegen Verschmutzung und bei dem Spannkraft und Öffnungsweite über die Werkzeugmaschine mitgegeben werden können. Quasi über die Steuerung definierbar sind. „Mechanik und Ansteuerung sollten im Maschinentisch integriert sein. Zudem sollte das Spannmittel über eine Referenzfahrt schnell kuppelbar auf ein Startmaß gebracht werden können – und von dort weg steuerbar sein“, bringt Tiefenböck die Anforderungen auf den Punkt.

Stationärer Spannstock

Richard Schörkhuber, technischer Verkaufsberater bei Röhm für Österreich, der EVG seit vielen Jahre betreut, hatte zusammen mit Jens Papenfuß, dem zuständigen Konstrukteur im Hause Röhm, alsbald eine entsprechende Spannlösung parat.

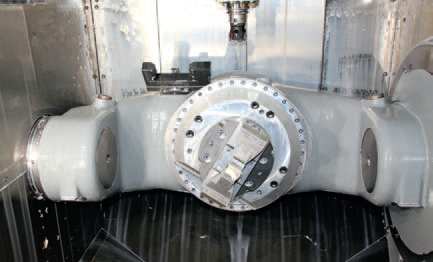

In der mechanischen Ausführung wird ein stationärer Spannstock des Typs SSP in Verbindung mit einem Nullpunktspannsystem über eine Königswelle und Königsmutter gekoppelt, wodurch sich der Hub steuern lässt. Dann erfolgt eine Referenzfahrt in der Maschine um den Fixpunkt zu definieren. Dann kann jede Spanngröße angefahren werden die das Spannmittel vorhält. Der Wechsel der Spannstöcke erfolgt automatisch über Roboter, um den gesamten Spannbereich abzudecken.

„So haben wir ein Spannmittel erhalten, das von der Werkzeugmaschine ansteuerbar ist, und wir statt mit 37 mit lediglich acht Spannmitteln von 0 bis 200 mm unser Teilespektrum abdecken“, so Tiefenböck. „Mit einem Backenhub von 30 mm und einer Spannkraft von 2000 kg ist diese Spannlösung optimal für unsere Fertigung.“

Nach der erfolgreichen Einführung der automatisch-mechanischen Spannsysteme auf den Hermle-BAZ C 30 U mit Roboterbeladung, zog Tiefenböck diese Lösung, vor allem in Anbetracht der Störkanten, auch für Anlagen mit Bediener in Erwägung. „Basis ist wiederum ein Nullpunktspannsystem, auf dem der RöhmSpannstock eingewechselt wird. Auf Grund der optimalen Auslegung der Spannbacken sparen wir uns auch bei dieser manuellen Lösung viele Spannmittelwechsel und können ein ebenso breites Teilespektrum, wie bei der automatisierten Lösung abdecken“, bringt es Reinhard Lang, Teamleiter Fertigung bei EVG, auf den Punkt. Gespannt wird dabei manuell von vorne mit einem konventionellen DrehmomentVierkant-Schlüssel.

Der Spannstock von Röhm mit Backenschnellwechsel und V-Profil-Backen hat mit einem Backenhub von 30 mm einen entsprechend großen Backenhub und eignet sich somit optimal für das vielfältige Teilespektrum bei EVG. Er ist seitlich abgeflacht und bietet damit einen großen Freiraum für die Werkzeuge auf den HermleBAZ. Zudem verfügt er über einen Sperrluftanschluss, um Verschmutzungen vorzubeugen.

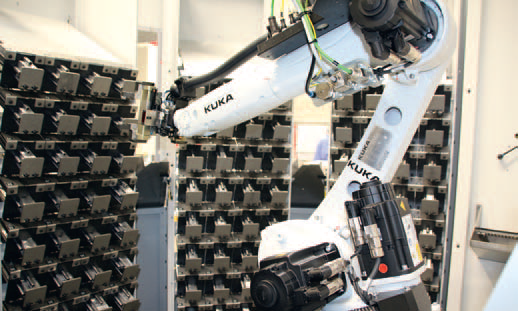

„Zuätzlich wollten wir nicht viele unterschiedlich große Spannmittel um den Weg von 20 x 20 mm-Teilen auf 200 x 200 mmWerkstücke abzudecken“, skizziert Tiefenböck die Anforderung. „Gelöst haben wir dies durch unterschiedliche Backenausführungen, die mittels Roboter automatisch gewechselt werden“, erklärt Schörkhuber. In einem weiteren Schritt wurde dann gemeinsam mit Röhm die Backenformen gestaltet, damit über das gesamte Teilespektrum hinweg stets mit möglichst kurzen Werkzeugaufnahmen gearbeitet und bis zur Werkstückmitte verfahren werden kann. Ein wichtiger Aspekt, denn somit werden die Kollisionskanten sehr klein gehalten. Die Backen wurden zusätzlich mit Grips versehen, und ermöglichen somit neben einer Kraftspannung auch eine Formspannung. „Die Grips graben sich in den Rohling ein und ergeben eine formschlüssige Spannung“, betont Tiefenböck. Ein weiteres Highlight in der EVG-Fertigung ist eine RoboterZelle, RS05 Zellenspeicher/Kanban von Hermle auf einer C 12 U. „Auf unserer Anlage sind Tag und Nacht 180 verschiedene Rohteilgrößen an der Maschine vorgehalten. Insgesamt können 4300 Teile bearbeitet werden. Konkret bedeutet dies, dass die Anlage auch bei geringen Laufzeiten von fünf bis acht Minuten pro Teil, rund 15 Tage durchlaufen kann“, erklärt Tiefenböck. „Wohlgemerkt, ohne dass ein Bediener Rohmaterial nachfüllen muss!“

Hohes Maß an Flexibilität

Zum Einsatz kommt auf dieser Anlage ein hydraulisch angesteuerter Spannstock von Röhm, der mittels Volumenstrommessung exakt verfahren werden kann. Der Vorteil im Vergleich zu anderen Spannmitteln, die meist nur komplett auf- oder zufahren, ist eine definierte Positionierung der Spannbacken über die Hydraulik. Dadurch lässt sich die Planfläche der Spannbacken genau positionieren und das Werkstück einlegen, ohne dass es durchfallen kann. Die Vorteile sind wie bei den anderen Lösungen die Röhm für EVG entwickelt hat, die kraftund formschlüssige Spannung sowie die Spannkraft von 2000 kg.

In Summe haben sich die ausgeklügelten SpanntechnikLösungen von Röhm für EVG mehr als gelohnt. Die Reduzierung der Spannmittel bietet zudem ein hohes Maß an Flexibilität bei der großen Teilevielfalt des Sonderanlagenbauers. „Überzeugt hat uns Röhm mit seiner hohen Kompetenz in der Projektierung und der guten Qualität sowie der sehr hohen Genauigkeit der Spannmittel“, erklärt Tiefenböck abschließend.