VOTRE TECHNIQUE DE SERRAGE PREND DÉJÀ FORME – SOLUTIONS SPÉCIFIQUES AUX CLIENTS DE RÖHM

Le saviez-vous ? Plus de la moitié des techniques de serrage et de préhension de RÖHM sont des solutions sur mesure pour des clients issus de secteurs technologiques très variés. Nos ingénieurs mettent tout leur savoir-faire au service du développement de ces solutions. Les produits RÖHM comptent parmi les meilleurs de leur catégorie : ils sont robustes, précis et dotés d’un guidage intelligent de la force et du mouvement. Cela vaut aussi bien pour les produits standard que pour les solutions spécifiques aux clients.

Le spécialiste des solutions individuelles de serrage

Chez RÖHM, l’optimisation des processus de votre production est toujours au centre de nos préoccupations. La réduction des temps de préparation joue un rôle décisif à cet égard. Laissez-nous vous montrer comment nos solutions peuvent vous aider à réduire les temps de préparation et les coûts des pièces !

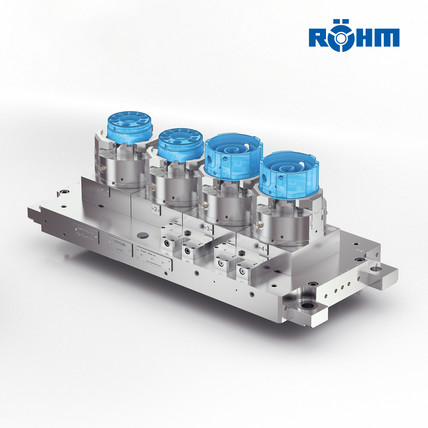

Un serrage multiple spécifique à l’application est souvent la clé d’une plus grande efficacité ! Nos dispositifs de serrage individuels à quatre, six et huit points permettent d’usiner plusieurs pièces sans avoir à changer d’équipement. Cela augmente considérablement la productivité, et c’est exactement ce qui compte. Grâce à notre savoir-faire en ingénierie et en production, nous développons et fabriquons des dispositifs de serrage sur mesure qui permettent de résoudre presque toutes les tâches de serrage complexes.

Des solutions variées, même pour votre secteur

Qu’il s’agisse de mandrins pivotants avec compensation de la force centrifuge pour les grands manchons dans le secteur pétrolier et gazier, d’une tour de serrage Quattro avec étaux ou d’un mandrin à 6 mors avec serrage à compensation centrale, notre répertoire de solutions spécifiques aux applications est impressionnant. Nos solutions sont aussi variées que nos clients. Au cours des 25 dernières années, nous avons développé plus de 1 000 solutions individuelles rien que pour l’industrie automobile. Et il y en a encore beaucoup plus pour la construction de machines, d’installations et d’outils.

Des exigences élevées

Les exigences chez RÖHM sont clairement définies : Même la solution la plus inhabituelle pour serrer et saisir des pièces pendant la fabrication doit pouvoir devenir réalité. Notre technologie permet de serrer ou de saisir n’importe quelle pièce, même si elle est de forme complexe ou fragile. Elle s’intègre dans n’importe quel processus de fabrication et n’importe quelle machine d’usinage, qu’elle soit manuelle ou entièrement automatisée.

Vous avez une tâche de serrage particulière ? Mettez-nous au défi !

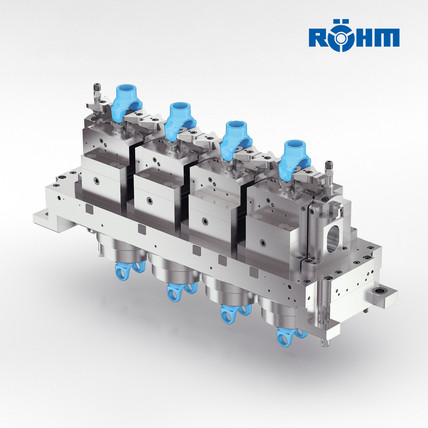

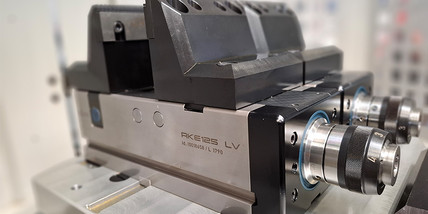

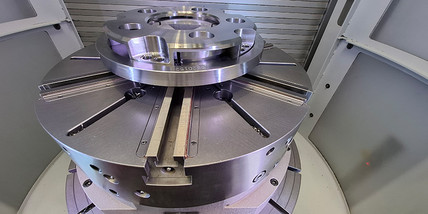

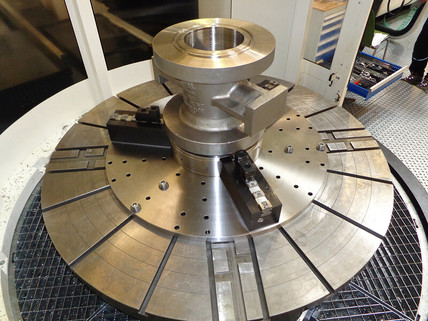

Précision et productivité grâce à l’automatisation

ASEDO mise sur la technique de serrage de RÖHM pour l’automatisation d’une installation, avec tous les avantages que cela comporte. De nombreux dispositifs de serrage de type RKE125 LV sont utilisés sur les étagères de la solution automatisée autour des centres d’usinage Hermle (BAZ). Les dispositifs de serrage sont fixés sur des palettes. Un robot prélève les palettes avec les dispositifs de serrage/pièces et les achemine vers la machine correspondante. ASEDO a étendu l’automatisation à trois centres d’usinage Hermle au total. La dernière machine a été installée mi-2024, accompagnée de produits RÖHM.

Pièce: Pièces de machine d’une installation de stérilisation pour la production chimique.

Tâche: Fixation efficace, précise et sûre des pièces dans des processus de fraisage CN automatisés, en particulier pour les usinages complexes sur 5 axes.

Solution: Utilisation des dispositifs de serrage RÖHM RKE125 LV avec des mâchoires spécialement conçues, fournies en tant que pièces d’origine et intégrées dans la solution d’automatisation.

Avantages pour le client: Des dispositifs de serrage ultraprécis et fiables permettent une fabrication efficace et automatisée, réduisent les temps de préparation, augmentent la productivité et garantissent la qualité des pièces.

Précis et sûr : prêt pour l’automatisation!

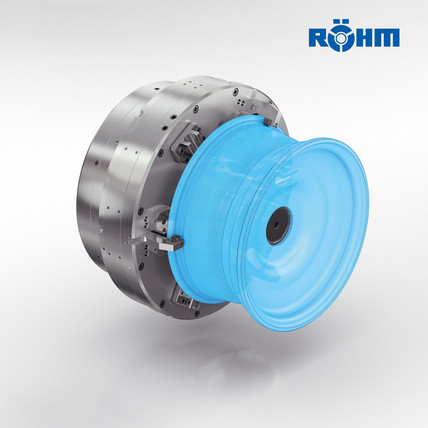

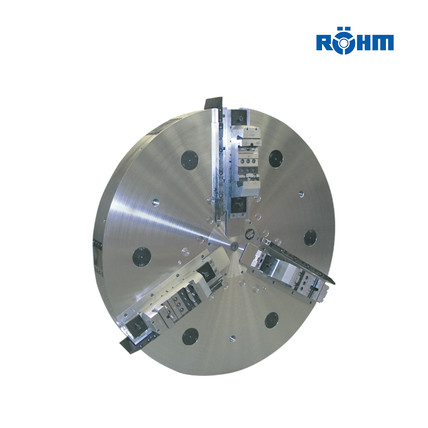

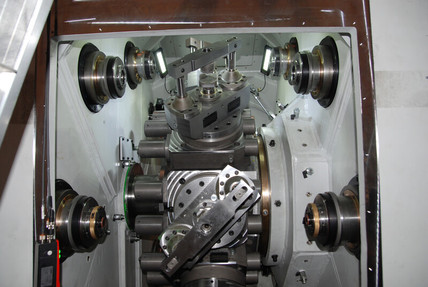

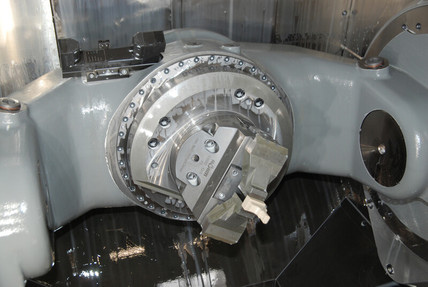

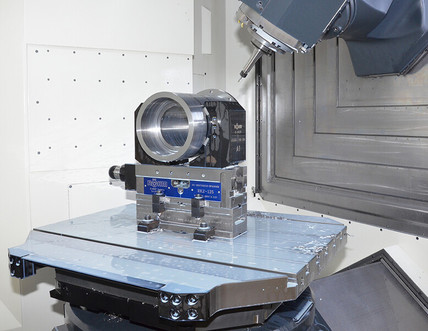

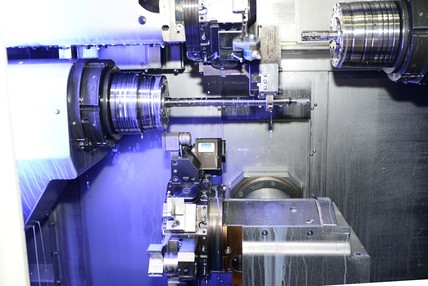

L’usine RENK de Rheine mise depuis plus de 15 ans sur les produits haut de gamme et durables de Röhm. Lorsque les responsables d’un nouveau projet se sont mis à la recherche du « meilleur mandrin de serrage », ils ont de nouveau opté, après un processus de sélection rigoureux, pour les produits du fournisseur basé à Sontheim a.d. Brenz en raison de leur excellente précision de centrage et de concentricité. Au total, sept mandrins à serrage mécanique KFG (diamètre : 400 mm et 630 mm avec six mâchoires de serrage – denture pointue 1/16" x 90°) sont utilisés. La denture pointue permet le réglage radial des mâchoires de serrage en fonction des différents diamètres des pièces et des diamètres de serrage. Les 3 x 2 paires de mâchoires serrent de manière centrée et équilibrée afin de répartir uniformément la force de serrage, de garantir un serrage centré pendant l’usinage et de compenser les irrégularités des pièces.

Pièce: Boîtier d’embrayage à dents courbes

Tâche: Mise en place d’un système de fabrication offrant une efficacité optimale aussi bien pour la fabrication classique de pièces individuelles que pour la fabrication en petites séries. La pièce est fabriquée en deux serrages, les étapes d’usinage (tournage, perçage, alésage, filetage et taillage) étant combinées.

Solution: Les mandrins sont acheminés vers les machines correspondantes via un magasin à palettes dans une ligne de production interconnectée composée de trois machines-outils. Chaque mandrin est centré sur la palette à l’aide de tourillons, orienté à l’aide de coulisseaux et fixé à l’aide de vis et de coulisseaux. Les pièces sont chargées dans le mandrin et stockées temporairement dans une étagère jusqu’à leur fabrication. Les exigences de RENK pour le processus d’usinage et les mandrins de serrage étaient avant tout une précision de centrage et de concentricité maximale. Le système est conçu pour l’avenir et peut être équipé d’un robot.

Avantages pour le client: Les composants sont serrés à l’extérieur de la machine. Il n’y a donc pas de temps morts pour le processus de serrage pendant le temps de fabrication proprement dit. Aujourd’hui, les composants peuvent être tournés, percés et, surtout, dentés sur des centres d’usinage. RENK est ainsi en mesure de produire un boîtier à denture courbe standard en moins d’une heure, de la pièce brute à la pièce finie. Auparavant, il fallait au moins trois machines avec jusqu’à cinq serrages.

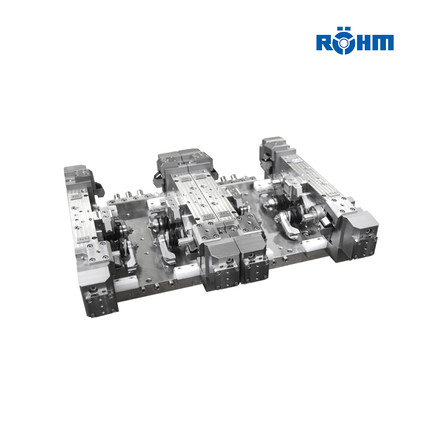

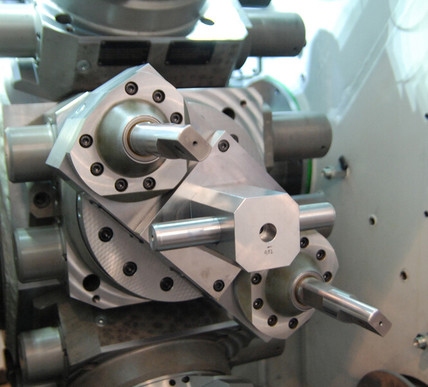

USINAGE AUTOMATISÉ DE JOINTS DE CARDAN SUR DES MACHINES TRANSFERT ROTATIVE

La société FFG Werke GmbH, située à Offenburg, a réussi à décrocher en 2015 une commande d’une entreprise chinoise. L’entreprise s’appelle Wanxiang et est l’un des plus grands sous-traitants automobiles de Chine. Le composant, dont Wanxiang produit environ 60 millions de pièces par an, est le cardan d’un entraînement en trois tailles différentes. Witzig & Frank a développé pour cela une machine transfert rotative à huit stations de type LSA. Comme l’usinage devait se faire sur quatre côtés, un concept de serrage intéressant a vu le jour en collaboration avec la société RÖHM.

Pièce : Cardan d’un entraînement

Tâche : Usinage complet entièrement automatisé sur quatre côtés de cardans sur une machine transfert rotative à huit stations de Witzig & Frank

Solution : Un dispositif de serrage intelligent intégré dans le concept de la machine, qui ne possède pas seulement la fonction ’ouvrir et fermer’, mais en plus une sorte d’axe W virtuel qui se tourne exactement de 90 degrés.

Avantage : Le dispositif de serrage intelligent intégré dans le concept de la machine a eu un effet positif sur les temps de cycle ’part to part’ et sur la construction compacte de la machine dans l’espace.

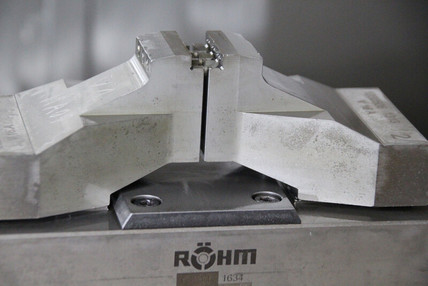

USINAGE D’UNE GAMME DE PIÈCES DIVERSIFIÉE AVEC L’ÉTAU FIXE SSP

En étroite collaboration avec une clientèle mondiale, EVG développe des installations innovantes pour la fabrication de micro et nano-composants. La gamme de produits comprend des installations de lithographie, des installations de liaison de plaquettes et des systèmes d’inspection. Avec une course de mors de 30 mm, l’étau de RÖHM avec changement rapide de mors et mors à profil en V a une course de mors correspondante et convient donc parfaitement à la gamme variée de pièces chez EVG.

Pièce : Pièces d’étau

Tâche : Usinage d’une gamme de pièces diverses avec des dimensions extérieures de 20x20 mm à 200x200 mm

Solution : Étau stationnaire SSP avec changement rapide de mors et mors à profil en V

Avantage : Pour la large gamme de pièces, seuls 8 dispositifs de serrage sont nécessaires au lieu de 37. Cela permet non seulement d’économiser de la place et de l’argent, mais aussi de réduire les frais de maintenance.

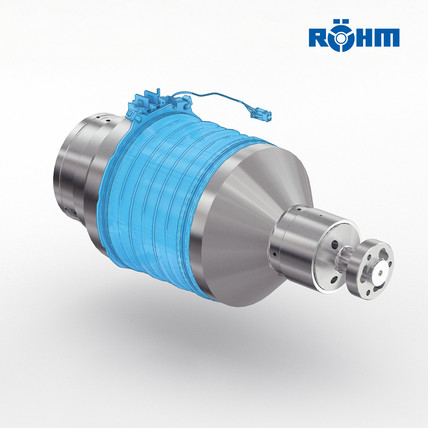

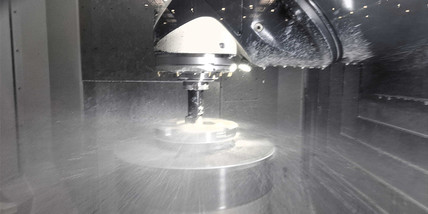

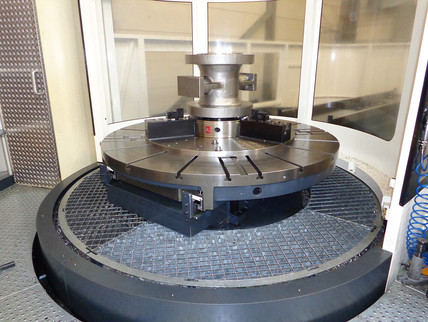

FABRICATION DE BOÎTIERS EN FONTE ET EN ACIER INOXYDABLE AVEC UNE MACHINE À MANDRIN À BARRE EN V DURO-TA XT DE RÖHM

De l’idée à la finition en passant par le développement, les boîtiers en fonte et en inox sont fabriqués sur demande avec une grande fiabilité, principalement à l’unité. Pour leur fabrication, NTG a récemment investi dans un centre de tournage-fraisage ultramoderne de DMG. Pour que la DMC 210 FD puisse exploiter ses capacités de manière aussi flexible que possible, NTG a opté pour un mandrin à serrage manuel DURO-TA XT de RÖHM.

Pièce : Boîtier en fonte et inox

Tâche : Usinage de petites et grandes pièces avec un changement fréquent

Solution : Mandrin manuel à 3 mors avec système rapide de changement de mors DURO-TA XT 1 200 mm

Avantage : Passage en quelques minutes de grandes à petites pièces. Force de serrage et précision de rotation élevées, faible poids propre – et ce pour un diamètre de 1 200 mm.

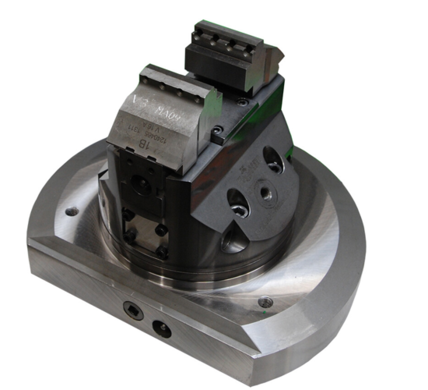

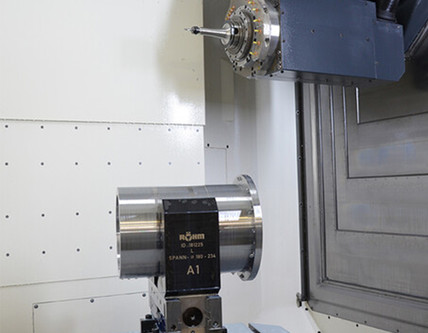

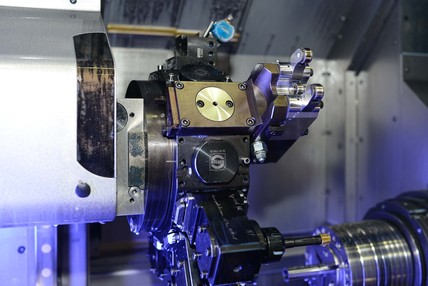

USINAGE DE MANCHONS DE BROCHES AVEC DES ÉTAUX CENTRÉS COMPACTS À COMMANDE NUMÉRIQUE RKZ

La société GMN Paul Müller Industrie GmbH fabrique des broches pour machines-outils en tant que fabrications spéciales de très haut niveau. Pour répondre à cette exigence également dans leur propre production à Nuremberg, les spécialistes de la fabrication misent sur l’étau autocentrant compact NC RKZ standard de RÖHM avec des mors spéciaux inhabituels.

Pièce : Douilles de broches en métal

Tâche : Serrage de douilles de broches pour le fraisage

Solution : Étau autocentrant compact NC RKZ de RÖHM avec mors spéciaux

Avantage : Grâce à l’usinage sur 3 faces désormais possible, les pièces peuvent être fabriquées en un seul serrage.

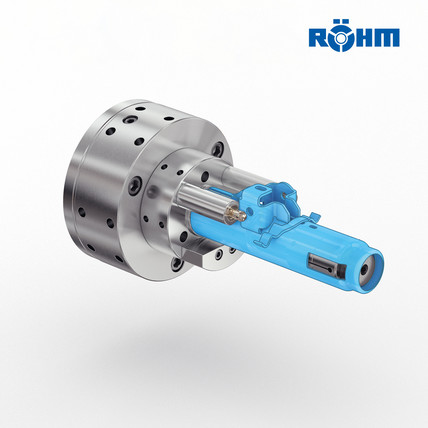

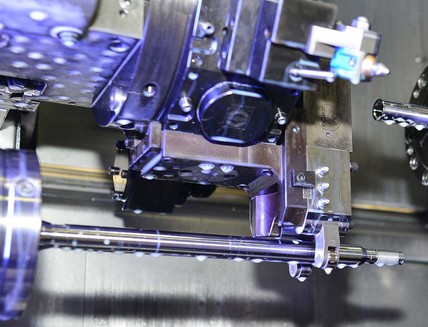

LUNETTE REVOLVER FACILE À INSTALLER – LA PRESSION DU RÉFRIGÉRANT DONNE L’ORDRE DE COMMANDE

La société Wesa GmbH, basée à Waldstetten, est spécialisée dans l’usinage CN complet et utilise un vaste parc de machines, de la construction de prototypes à la production en série, principalement pour les constructeurs et les fournisseurs automobiles. Pour le tour CN DMG Sprint 50, sur lequel sont principalement fabriqués des composants longs et fins, un support de pièce était nécessaire pour pouvoir les usiner avec une grande précision.

Pièce : Pièce de la direction arrière d’une voiture de sport

Tâche : Support de pièce pour tour CN avec contraintes de conception : petite tourelle, espace de travail limité, pas de raccordement hydraulique, plage de serrage définie entre 18 et 36 mm

Solution : Lunette de tourelle RÖHM, commande par pression de liquide de refroidissement

Avantage : Modernisation réussie du tour CN sans installation d’un autre fluide

Contact

Vous avez une tâche de serrage particulière ? Mettez-nous au défi !

Contactez votre

interlocuteur personnel

ou écrivez-nous à l’adresse

fr.commercial@roehm.biz