DAMIT IHRE WERKZEUGMASCHINE RICHTIG DRUCK MACHEN KANN.

Der Forto-H ist ein hydraulischer Spannzylinder ohne Durchgang für das Betätigen von Kraftspannfuttern, Spannzangenfuttern oder Sonderspannzeugen. Er wird überwiegend auf CNCDrehmaschinen und Bearbeitungszentren zum automatischen Spannen in Teilhohl- oder Vollspannung eingesetzt. Horizontale und vertikale Einbaulage sind gleichermaßen möglich. Damit ist er besonders für die Bearbeitung von kürzeren oder scheibenförmigen Werkstücken geeignet. Im Namen Forto-H steht das H für Hydraulics. Er punktet durch höchste Betätigungskräfte und hohe Drehzahlen bei gleichzeitig sehr guter Laufruhe.

Verschiedene (optionale) Drehdurchführungen ermöglichen die Durchführung von Medien zum Spannmittel.

Verschiedene (optionale) Wegmesssysteme ermöglichen eine Kontrolle des Kolbenhubs, bzw. der Kolbenstellung durch die Maschinensteuerung. Bei unerwartetem Druckabfall während der Bearbeitung sorgt eine Sicherheitseinrichtung für den Erhalt der Betätigungskraft bis zum Not-Stillstand der Spindel.

Der FORTO-H erweitert das Produktportfolio der Vollspannzylinder.

Für wen

Automatisch spannende, horizontale und vertikale Drehmaschinen

Für was

Spanende Drehbearbeitung von zylindrischen Werkstücken, Flanschen, Scheiben

Warum

- Bis 80 bar Betätigungsdruck für hohe Spannkraft

- Kurze Bauweise

- Steife Kolbenausführung

- Große Auswahl passender Kraftspannfutter von Röhm

- Spindelseitig anschlusskompatibel zu Zylindern der Fabrikate SMW, Kitagawa, Röhm (wahlweise)

- Modular aufgebaut und frei konfigurierbar

Wieviel

- Langlebig

- Extra Gewährleistung (36 Monate)

- Bestes Preis-/Leistungsverhältnis

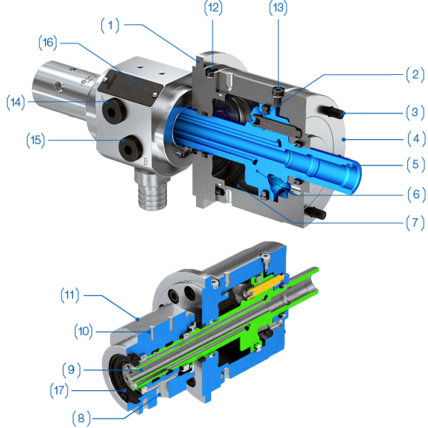

So funktioniert der Forto-H von Röhm

- Geberscheibe für Wegmesssystem

- Mitnehmerbolzen

- Rückseitige Verschraubung

- Kolbengehäuse

- Anschluss für Zugverbindung

- Kolben

- Druckkammer

- Anschluss für Leckölstutzen (Leckölstutzen optional)

- Durchführung der Medien

- Anschlüsse für Wegmesssystem

- Verteilergehäuse

- Entlüftung hintere Kolbenkammer

- Entlüftung vordere Kolbenkammer

- Hydraulikanschluss (ausfahren)

- Hydraulikanschluss (einfahren)

- Typenschild (optional: kundenspezifisch)

- Anschluss für Drehdurchführung

Das Kolbengehäuse (4) aus Stahl wird mit der Maschinenspindel durch sechs Schrauben (3) rückseitig verbunden. Im Inneren des Kolbengehäuses läuft der Kolben (6), der die Betätigung, also das Öffnen und Schließen des Spannmittels übernimmt. Der Kolben verfügt über eine Durchgangsbohrung (9), so dass optional zusätzliche Medien zum Spannmittel durchgeführt werden können. Zum Ausfahren des Zylinders (und damit – in der Regel – Öffnen des Spannmittels) wird die Hydraulikleitung (14) unter Druck gesetzt. Dadurch strömt Hydrauliköl in die Druckkammer (7) und bewegt den Kolben. Zum Einfahren des Zylinders (und damit – in der Regel – Schließen des Spannmittels) wird die Hydraulikleitung (15) unter Druck gesetzt. Spannmittel und Zylinder werden über eine auf das Spannmittel individuell abgestimmte Zugverbindung verbunden. Dazu ist am Kolben ein Anschluss für die Zugverbindung (5) vorgesehen. Mit dem Kolbengehäuse fest verbunden ist die Schaltscheibe für Wegmesssysteme (1). Das Wegmesssystem selbst wird auf dem Verteilergehäuse (11) montiert (10), das wiederum fest mit dem Kolben verbunden ist und sich mit ihm bewegt.